Améliorez votre stratégie de fabrication

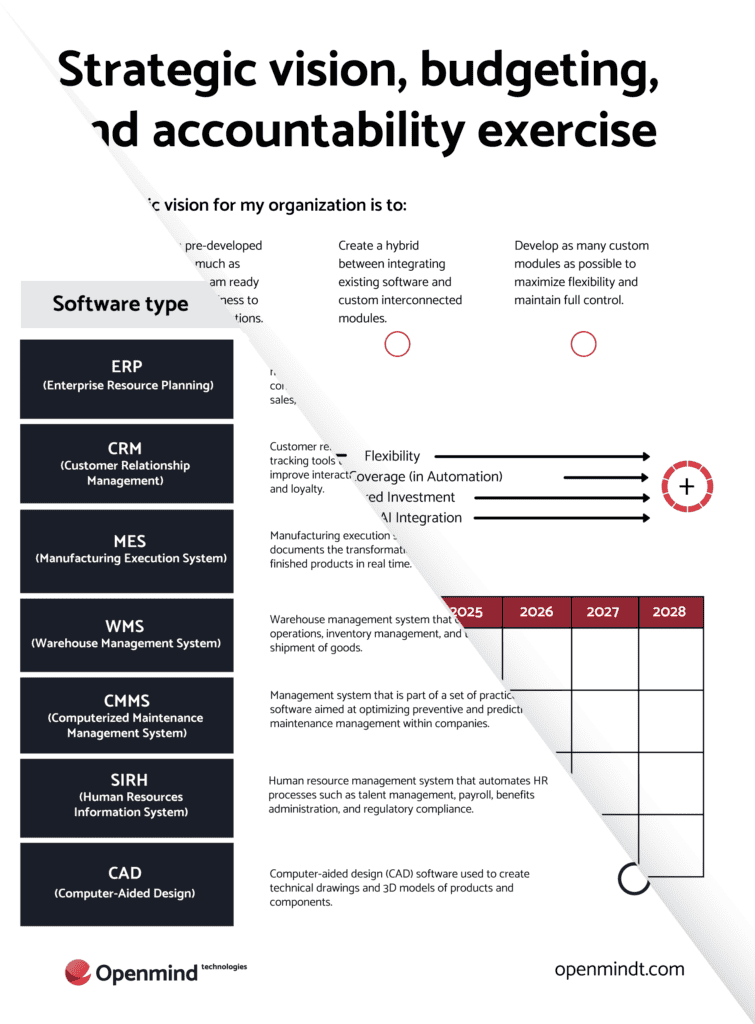

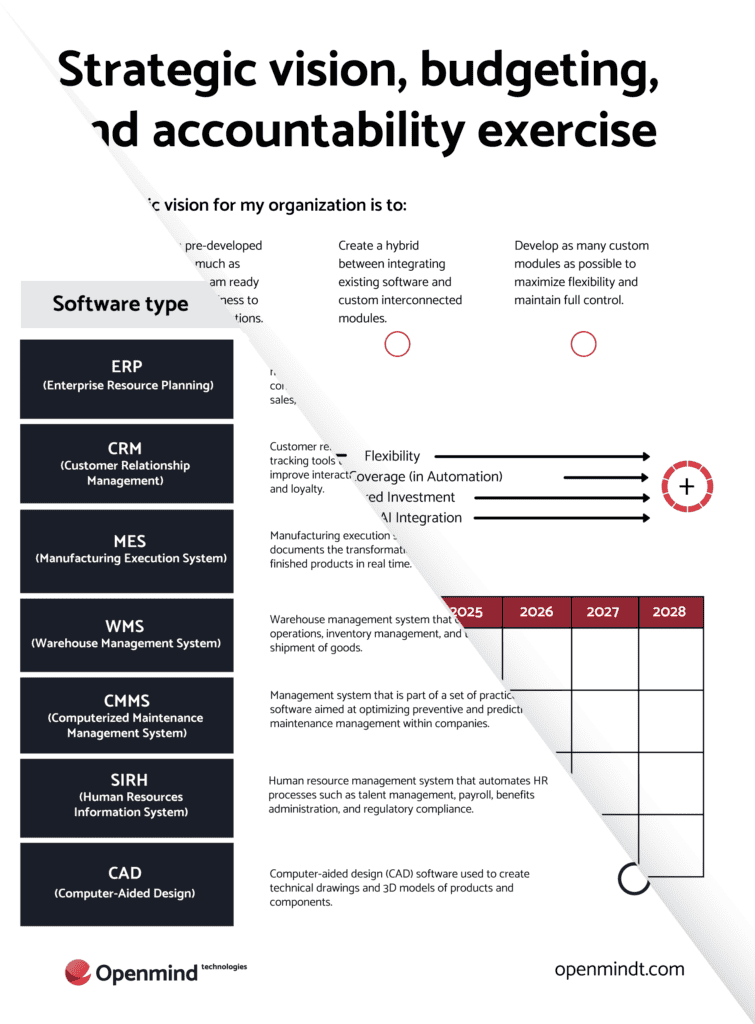

Téléchargez nos outils d'auto-évaluation de la maturité technologique et d'exercice de vision stratégique pour évaluer le profil de votre écosystème logiciel.

Les données commerciales sont la clé du succès des entreprises manufacturières modernes. En raison de son intégration avancée avec les machines sur les lignes de production, le M.E.S. est particulièrement adapté à la collecte et au traitement de ce type de données. Toutefois, celles-ci n'ont de valeur que lorsqu'elles sont correctement traitées et analysées. C'est là que l'utilisation des indicateurs de performance clés devient pertinente.

Les indicateurs clés de performance, ou ICP, sont le reflet de la performance et de l'efficacité d'une entreprise. Ils servent de référence pour mesurer la performance des différents processus afin de mieux les gérer et les améliorer.

Le M.E.S. offre des avantages considérables à cet égard, car les informations sont disponibles en temps réel, ce qui permet de surveiller et d'optimiser les processus de production.

Il existe six grandes catégories d'indicateurs clés de performance qui sont utilisées pour évaluer l'efficacité d'une entreprise manufacturière :

Si vous souhaitez approfondir le sujet, nous vous invitons à consulter l'un de nos précédents articles dans lequel nous abordons plus en détail les différentes catégories d'ICP dans l'industrie manufacturière.

Avoir une bonne visibilité sur vos indicateurs clés de performance (ICP) vous permet de prendre des décisions éclairées pour améliorer les processus de production, réduire les coûts et satisfaire les clients. En outre, une bonne compréhension de ces indicateurs peut vous aider à anticiper les tendances du marché et à élaborer des stratégies pour maintenir et accroître la compétitivité de votre entreprise.

Téléchargez nos outils d'auto-évaluation de la maturité technologique et d'exercice de vision stratégique pour évaluer le profil de votre écosystème logiciel.

Il s'agit d'un ratio qui distingue les capacités de production effectivement mobilisées pour la production de l'ensemble des capacités potentiellement disponibles sur une période donnée. Cet indicateur mesure l'efficacité et la productivité des équipements en comparant leurs rendements à leur potentiel maximal.

Communément appelée OEE, l'efficacité globale des équipements est définie comme suit :

OEE = disponibilité x performance x qualité. La disponibilité est illustrée par le taux d'utilisation des machines, la performance par le taux d'efficacité et la qualité par le taux de produits conformes. Cet ICP est utilisé pour identifier les possibilités d'amélioration des performances des processus en comparant les différentes performances des équipements utilisés.

Le temps d'arrêt des machines est une combinaison du temps d'arrêt programmé et du temps d'arrêt non programmé. En d'autres termes, il représente tous les moments où une machine est indisponible pour la production. Considéré comme l'une des principales causes de perte de productivité, le suivi de cet ICP vous permet de comprendre les raisons sous-jacentes de ces temps d'arrêt afin de prendre des mesures pour les réduire.

Comme c'est le cas pour les temps d'arrêt, la configuration des machines peut entraîner une perte de temps de production. L'optimisation de la configuration des machines contribue donc à l'efficacité globale des processus de production.

Pour toute entreprise, la rupture ou la saturation des stocks est un véritable casse-tête et cause de nombreux désagréments. Assurer une rotation adéquate des stocks devient donc essentiel pour garantir le flux de production. Pour ce faire, il convient de gérer le taux de rotation des stocks, qui se définit par la vitesse à laquelle les stocks sont entièrement renouvelés au cours d'une période donnée.

Cet ICP, comme les deux suivants, est utilisé pour évaluer la qualité des produits finis, ainsi que la qualité des processus de production. Le rendement au premier passage désigne le taux de produits fabriqués selon les normes de qualité les plus élevées dès le premier passage sur la ligne de production. Seules les unités ne nécessitant aucune modification ou réparation sont comptabilisées.

Cet ICP est utilisé pour évaluer les processus de production et est complémentaire de l'ICP "First Pass Yield". Cet indicateur représente le taux de produits fabriqués qui ont dû être retravaillés. Les retouches étant coûteuses en termes de ressources et de temps, il est essentiel de réduire ce taux afin de minimiser les coûts de production.

Les rebuts représentent le taux de produits finis qui ne répondent pas aux normes de qualité et qui ne seront pas commercialisés. Il va sans dire qu'un taux de rebut élevé est loin d'être souhaitable. La minimisation de ce taux devient donc un enjeu majeur pour réduire les pertes.

Le respect des délais de livraison est un ICP important à surveiller. Les produits livrés à temps sont le reflet d'un planning de production bien construit et strictement respecté. Le respect des délais de livraison démontre que des processus de production optimaux sont en place. Sans oublier que cela renforce la satisfaction et la confiance des clients.

Aucune entreprise n'apprécie que des produits défectueux lui soient renvoyés. La mise en place d'un système de suivi des retours permet de comprendre et d'améliorer les processus défaillants.

Bien entendu, cette liste d'ICP est loin d'être exhaustive et il appartient à chaque entreprise de définir ceux qui sont pertinents pour elle et qui l'aideront à optimiser sa productivité. Au final, les ICP choisis doivent être alignés sur les objectifs que vous avez fixés pour votre entreprise.

Soyons honnêtes : la mise en œuvre d'un M.E.S. représente un investissement considérable. Mais elle permet aussi un retour sur investissement important en matière de dépenses technologiques. Prenons l'exemple de la gestion des déchets. Si investir dans ce type de système vous permet de réduire vos pertes et d'augmenter significativement votre productivité, cette dépense devient très vite rentable. La question à se poser est donc : "Pouvez-vous vous permettre de ne pas investir dans un M.E.S. ?".

Bien que cet article se concentre sur les indicateurs clés de performance (KPI) qui peuvent être contrôlés à l'aide d'un système d'exécution de la fabrication (MES), il est également important de comprendre en quoi le MES diffère des autres systèmes, en particulier des systèmes de planification des ressources de l'entreprise (ERP). Pour une comparaison complète, vous pouvez lire notre article détaillé sur les différences entre un ERP et un MES.

Comprendre les distinctions entre ces deux systèmes peut vous aider à mieux décider quelle solution est la plus adaptée à vos besoins de fabrication et comment ils peuvent se compléter pour optimiser vos opérations.

Abonnez-vous pour recevoir nos mises à jour et conseils techniques.

Précisez-nous vos besoins afin que nous puissions mieux orienter votre projet vers nos équipes spécifiques.

1

Au cours de la phase de réflexion, nous travaillons avec vous pour identifier les solutions potentielles à vos défis afin de générer la réponse technologique qui s'aligne sur vos objectifs d'affaires.

2

Grâce à notre processus de recueil des exigences, nous travaillons en étroite collaboration avec vous pour définir et hiérarchiser vos besoins, en veillant à ce que nos solutions soient adaptées à vos exigences spécifiques.

3

Cette phase marque le début de notre collaboration. Nous finaliserons le plan du projet et établirons des canaux de communication clairs afin de garantir une exécution fluide et réussie du projet.