Améliorez votre stratégie de fabrication

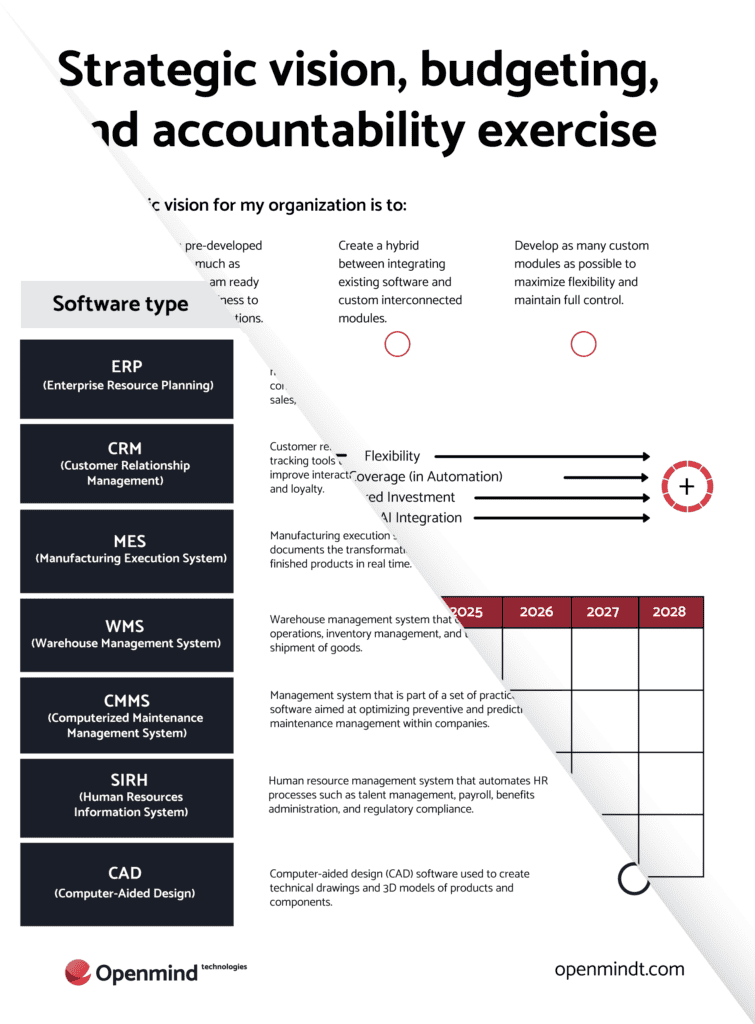

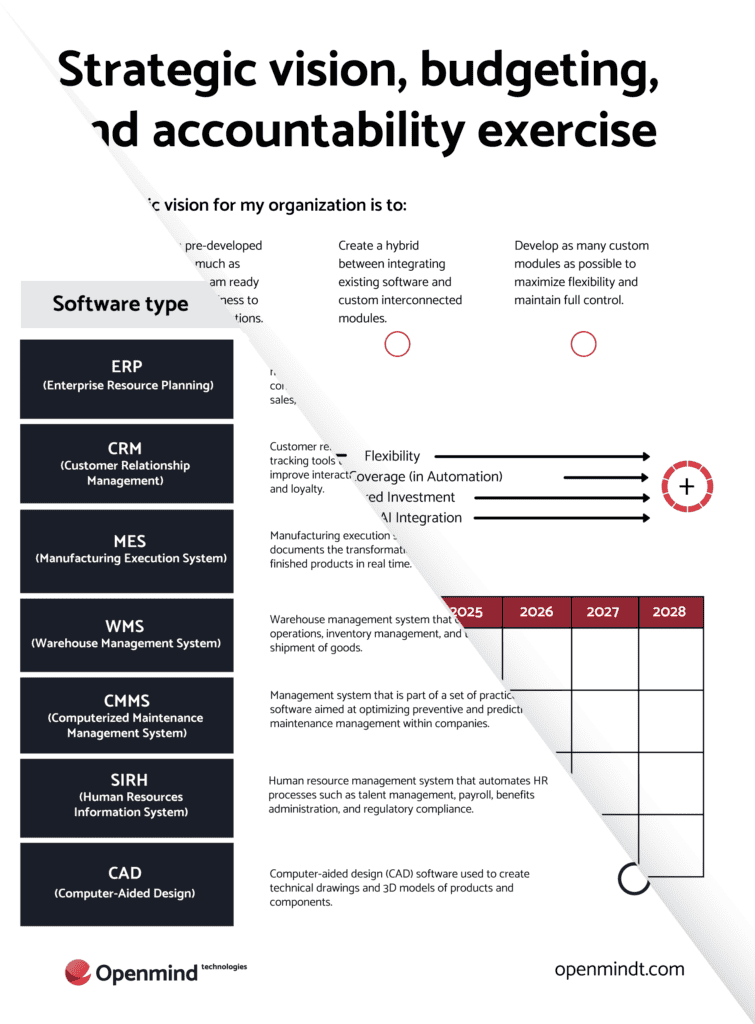

Téléchargez nos outils d'auto-évaluation de la maturité technologique et d'exercice de vision stratégique pour évaluer le profil de votre écosystème logiciel.

La gestion de la capacité de production est cruciale pour toute entreprise moderne, car elle a un impact direct sur la rentabilité. Le contrôle et l'augmentation de la capacité de production doivent être un objectif prioritaire. Dans cet article, nous examinons comment un système d'exécution de la fabrication (MES) peut considérablement augmenter votre capacité de production en tirant parti de l'automatisation des processus, des données en temps réel et d'une gestion efficace des stocks. Découvrez les avantages et les stratégies pour maximiser votre potentiel de production avec le MES, en améliorant l'efficacité de la fabrication et l'optimisation de la production.

La capacité de production est un ICP essentiel pour mesurer l'efficacité des structures et des processus d'une entreprise. Elle représente la production maximale réalisable avec les ressources disponibles au cours d'une période donnée. En surveillant de près la capacité de production, les entreprises peuvent évaluer leur performance opérationnelle et répondre aux fluctuations économiques, en identifiant les ralentissements avec des taux décroissants ou les expansions avec des taux croissants. L'utilisation des logiciels MES permet d'optimiser cette capacité, d'augmenter la productivité et la rentabilité grâce à une meilleure automatisation des processus et à une connaissance des données en temps réel.

L'analyse de la capacité de production en tant qu'indicateur clé de performance (ICP) permet de comprendre clairement l'utilisation des ressources et facilite les ajustements de la production sans augmenter les coûts. Lorsque la capacité de production est transparente et accessible, il est plus facile d'identifier les ajustements nécessaires pour répondre aux demandes du marché. Il est essentiel de veiller à ce que la capacité de production corresponde à la demande. Une surcapacité entraîne une sous-utilisation, tandis qu'une sous-capacité se traduit par une incapacité à répondre aux besoins des clients. Le maintien d'une capacité de production optimale est essentiel pour maximiser l'efficacité et la rentabilité. La mise en œuvre d'un système d'exécution de la fabrication (MES) peut aider à atteindre cet équilibre grâce à des données en temps réel et à l'automatisation des processus, contribuant ainsi à la performance opérationnelle globale.

Les entreprises disposent de différents moyens pour augmenter leur capacité de production. Cependant, parmi toutes les solutions existantes, la plus réalisable est d'optimiser le processus de production en utilisant toutes les ressources disponibles. Il s'agit tout d'abord de prendre en compte tout le potentiel actuellement inexploité. Une fois cet exercice réalisé, vous gagnerez en flexibilité et votre chaîne de production sera maximisée.

Pour mener à bien ce processus, nous avons identifié trois facteurs qui nous semblent importants pour vous aider à atteindre un potentiel de production maximal.

Les technologies disponibles aujourd'hui créent incontestablement des opportunités pour les entreprises. En matière de capacité de production, la clé est de disposer d'une solution 3600 afin de garder le contrôle de tous les éléments qui influencent la production. Le M.E.S. est un outil qui permet d'optimiser l'efficacité des systèmes mis en place en temps réel afin de s'adapter à la demande.

Examinons maintenant de plus près l'impact d'un M.E.S. sur la capacité de production. Nous allons comparer l'efficacité d'une ligne de production avec et sans M.E.S., en tenant compte des trois facteurs mentionnés ci-dessus.

Téléchargez nos outils d'auto-évaluation de la maturité technologique et d'exercice de vision stratégique pour évaluer le profil de votre écosystème logiciel.

La mise en place d'un M.E.S. permet de mesurer et d'améliorer l'efficacité et la performance globale d'une ligne de production en optimisant sa planification. Elle permet également d'activer et d'utiliser les données de l'entreprise en temps réel pour améliorer le processus de production.

Pour mieux comprendre, nous analyserons trois éléments qui ont un impact sur la capacité de production, à savoir l'automatisation des processus, les rapports, ainsi que les stocks et les flux de matières premières.

L'automatisation des processus consiste à transférer certaines tâches répétitives (à faible valeur ajoutée) effectuées manuellement vers un système informatisé. Plus un système est automatisé, plus la capacité de production est élevée.

Sans M.E.S. : L'automatisation est incomplète

L'automatisation est possible sans M.E.S. Cependant, dans ce cas, l'automatisation des machines ne sera pas exploitée à son plein potentiel. En effet, les machines ne peuvent pas communiquer avec le reste de la chaîne de production, ce qui limite considérablement l'impact sur la capacité de production.

Avec un M.E.S.: l'intégration avec le système en place est possible

L'automatisation est renforcée lorsqu'un MES est mis en œuvre, car il relie les machines et les autres outils de la chaîne de production, comme, par exemple, l'ERP. Les informations contenues dans le système génèrent ainsi une plus grande capacité de production grâce à une meilleure surveillance des équipements.

Avant de penser à augmenter la capacité de production, il est important de la comprendre, et c'est exactement ce que fait le reporting. En effet, il permet de matérialiser les données et de les transformer en informations utilisables.

Sans M.E.S.: moins d'informations disponibles

L'absence de M.E.S. peut conduire à une lecture erronée de la production et laisser certains potentiels de production inexploités. La mesure de la capacité de production est moins précise.

Avec un M.E.S. : Une vision complète de la production

Grâce à une lecture précise et complète de la capacité de production, une entreprise peut bénéficier d'une meilleure vision des optimisations possibles. Au final, elle pourra augmenter sa capacité de production après avoir identifié les failles de la chaîne de production, qu'elles soient liées aux machines ou aux ressources humaines.

Il est regrettable pour une entreprise que la quantité de matières premières ne puisse pas suivre le rythme de la demande. C'est pourquoi une bonne gestion des stocks et des flux de matières garantit une production régulière, même lorsque la demande fluctue.

Sans M.E.S. : La flexibilité sera limitée

Une chaîne de production qui fonctionne sans M.E.S. n'est pas en mesure de s'adapter rapidement à des demandes fluctuantes, ce qui peut affecter les performances de l'entreprise.

Avec un M.E.S.: Bénéficier d'une plus grande flexibilité

Une ligne de production qui utilise un M.E.S. pourra s'adapter plus facilement en temps réel et mieux répondre aux demandes. La gestion des stocks sera grandement optimisée et les flux de matières premières seront optimaux.

S'il est possible de fonctionner sans système d'exécution de la fabrication (MES), les entreprises modernes ont tout intérêt à investir dans cet outil pour rester compétitives. Le MES est essentiel dans l'industrie 4.0, car il offre l'intelligence nécessaire pour améliorer la capacité de production et stimuler la rentabilité. En intégrant le MES, les entreprises peuvent rationaliser leurs opérations, améliorer leur efficacité et répondre efficacement aux demandes du marché, assurant ainsi une croissance et un succès durables. Profitez des avantages du MES pour optimiser les processus de production et conserver un avantage concurrentiel dans le paysage industriel en constante évolution.

Pour une compréhension approfondie des indicateurs clés de performance essentiels à surveiller avec un système d'exécution de la fabrication, lisez notre article sur les dix indicateurs clés de performance à surveiller avec un système MES.

Abonnez-vous pour recevoir nos mises à jour et conseils techniques.

Précisez-nous vos besoins afin que nous puissions mieux orienter votre projet vers nos équipes spécifiques.

1

Au cours de la phase de réflexion, nous travaillons avec vous pour identifier les solutions potentielles à vos défis afin de générer la réponse technologique qui s'aligne sur vos objectifs d'affaires.

2

Grâce à notre processus de recueil des exigences, nous travaillons en étroite collaboration avec vous pour définir et hiérarchiser vos besoins, en veillant à ce que nos solutions soient adaptées à vos exigences spécifiques.

3

Cette phase marque le début de notre collaboration. Nous finaliserons le plan du projet et établirons des canaux de communication clairs afin de garantir une exécution fluide et réussie du projet.